贺州市建筑陶瓷行业工业能耗现状及节能潜力调研报告

建筑陶瓷行业是贺州市承接粤港澳大湾区产业转移发展的重要产业,自2012年起先后引进恒希建材、金门建材、挺进建材、纯一陶瓷等四家规上建筑陶瓷砖企业。数据显示:2023年四家企业实现规上工业产值合计13.67亿元,占全市规上工业总产值的1.9%,但等价值能耗占全市规上工业总能耗的14.9%;单位工业增加能耗5.4800吨标准煤/万元,远超全市平均水平(0.9329吨标准煤/万元),是全市单耗水平最高的行业。通过对四家企业的生产经营、能源消耗等分析研究,对推动贺州市工业经济绿色低碳转型、完成“十四五”节能降耗目标任务具有积极意义。

一、基本情况

近年来,随着“双碳”战略的深入实施、“煤改气”政策的持续推进以及天然气节能降碳的优势显现,佛山、晋江、闽清等多个瓷区已禁止直接使用燃煤和煤制气的窑炉,部分广东和福建的建筑陶瓷砖企业选择转移到政策较为宽松、区位优势明显的贺州市。全市陶瓷砖产量不断提高,能源消耗逐年增长。

一是企业的生产规模不一、主打产品各具特色。2023年,全市生产陶瓷砖7074.80万平方米,比2022年增加1539.87万平方米,同比增长27.8%。其中,纯一陶瓷共生产陶瓷砖3436.55万平方米,以家装地砖、墙砖为主;金门建材共生产陶瓷砖1145.05万平方米,主打仿古地砖;挺进建材共生产陶瓷砖1301.14万平方米,专注于户外地砖和建筑外墙砖;恒希建材共生产陶瓷砖1192.06万平方米,致力于中大板内墙薄瓷砖。

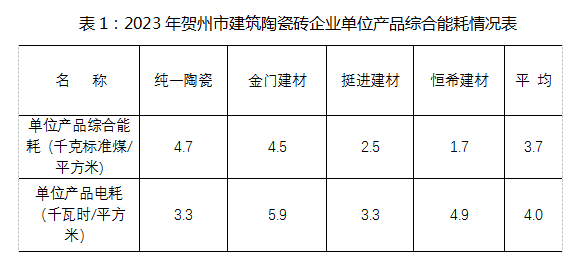

二是燃料以传统能源为主,单位产品综合能耗、电耗存在明显差异。目前,四家建筑陶瓷砖企业仍以煤块、煤粉等传统燃料为主。从用途上看,煤块主要用于煤气站制作水煤气,作为直接燃料供窑炉使用;而煤粉则用于制作水煤浆,作为喷雾塔干燥的燃料。从综合能源消费看,2023年,四家企业综合能源消费总量26.49万吨标准煤,同比增长29.0%。其中,原煤消费量30.31万吨(无烟煤12.25万吨、一般烟煤18.06万吨),折合标准煤后占综合能源消费总量的比重为86.5%;电力消费量28148.68万千瓦时,折合标准煤后占比13.0%;油品消费量821.06吨,折合标准煤后占比0.5%。从单位产品综合能耗看,四家企业单位产品平均综合能耗3.7千克标准煤/平方米,优于国家发展改革委等部门发布的《高耗能行业重点领域能效标杆水平和基准水平( 2021 年版)》中建筑陶瓷制品制造重点领域(吸水率≤0.5% 、0.5%<吸水率≤10% 、吸水率>10%的陶瓷砖单位产品综合能耗基准水平分别为7、4.6、4.5千克标准煤/平方米)能效的基准水平;四家企业中纯一陶瓷的单位产品电耗最优,恒希建材的单位产品综合能耗最低。(详见表1)

二、发展特点

(一)产品规格和工艺是关键

从四家企业的产品规格和工艺看,轻量化且烧制次数少的产品耗能低。

一是产品厚度越薄能耗越低。在不考虑产品烧制次数和吸水率的影响下,陶瓷砖的厚度与单位产品综合能耗成正比关系,即陶瓷砖厚度越薄,单位产品综合能耗越低。从四家企业的陶瓷砖规格看,恒希建材主要生产厚度7.5mm中大规格内墙薄陶瓷砖,相较于纯一陶瓷(8.5-10.3mm陶瓷砖)、金门建材(8.5-10.3mm陶瓷砖)和挺进建材(18-25mm户外地砖和4-5mm建筑外墙砖)的产品更为轻量化。因此,恒希建材的单位产品综合能耗水平在四家企业中最低。

二是一次烧成比二次烧成能耗更低。在不考虑产品规格的影响下,吸水率≤0.5%和0.5%<吸水率≤10.0%的陶瓷砖(抛釉砖)采用一次烧成工艺,而吸水率>10%的陶瓷砖(瓷片)则采用二次烧成工艺。烧制次数越少,单位产品综合能耗越低。恒希建材在完成生产全流程技术改造并更换设备后,采用地砖上墙的工艺,生产的陶瓷砖吸水率从16.0%降低至0-3.0%,烧制次数也由二次烧成优化为一次烧成,使得其单位产品综合能耗远优于其他三家企业;挺进建材则主要生产吸水率为3.0%、厚度在4-5mm的建筑外墙砖和吸水率为3.0-5.0%、厚度在18-25mm的户外地砖,均采用一次烧成工艺,其单位产品综合能耗在四家企业中同样处于较低水平。

(二)生产设备效率是核心

从使用的生产设备情况看,四家企业均按相同的生产工艺流程生产,生产设备投入使用时间短,或采用了节能设备的企业单位产品综合能耗相对较低。

一方面,设备更新与技术改造能有效提升企业节能优势。恒希建材、金门建材和挺进建材的投产时间超过或接近10年,四家企业中恒希建材于2012年最先投产,在2022年率先更新了全套生产设备并完成了技术改造,同时还对厂内的运输叉车进行了柴油改电,进一步降低了企业的能耗,提高了企业生产效率;金门建材和挺进建材分别于2014年和2015年投产,尚未大规模设备更新;纯一陶瓷自2020年开始试产,设备相对较新,暂无考虑进行设备更新。因此,恒希建材生产设备投入使用时间最短,单位产品综合能耗表现最优。

另一方面,节能设备的选择运用有效降低企业耗能成本。在节能设备运用方面,四家企业均使用陶瓷砖辊道窑和大吨位球磨机作为生产核心设备,但在具体设备的选择与运用策略上,各企业间存在差异。仅纯一陶瓷采用了100吨位的连续式球磨机,这一设备相较于其他三家企业所使用的50-80吨位的间歇式球磨机,具有省时、省电、出料颗粒均匀等优势,缩短了生产周期,提升了产品质量。因此,纯一陶瓷的单位产品电耗最低。

(三)清洁能源替换是趋势

在追求成本降低与绿色发展的道路上,“节”尽所能成为企业行动的关键。近年来,国家出台了一系列政策,不断加强对建筑陶瓷行业的转型升级和节能减排的监管力度,推动行业向更加绿色环保的方向发展,清洁能源替换是趋势所在,也是实现绿色发展和可持续发展的必然选择。

从短期看,清洁用电是可持续发展路径的必然选择。贺州市“十四五”节能挖潜目标提到:“通过建设风电、光伏、水电、生物质发电,新增可再生能源电力消费量50万吨标准煤以上。”光伏发电正在逐步部分替代传统的发电模式,成为建筑陶瓷行业重要的自给能源之一。例如,知名瓷砖品牌蒙娜丽莎,积极响应国家“双碳”目标,通过投资建设广西最大的工商业屋顶光伏项目——蒙娜丽莎85MWP综合智慧能源项目,降低用电成本,减少碳排放实现经济和环境“双效益”。贺州市纯一陶瓷也正在建设一座光伏电站,预计于2024年年底建成,首年发电量将达到3044.70万千瓦时,年均发电量约2752.41万千瓦时,年均可节约能耗3382.71吨标准煤。现行能源统计制度规定企业自产能源的统计原则是“若计算产量,则同时计算消费;若不计算产量,则不计算消费。”,若纯一陶瓷的自发电量供其自用,自用电量不计入能源消费量,这将进一步降低纯一陶瓷的单位产品电耗和综合能耗,并为全市节能挖潜提供增量。

从长期看,天然气将成为建筑陶瓷行业的主要应用能源。天然气作为一种清洁、低碳的化石能源,相较于煤炭具有显著的环保优势,碳排放量比标准煤低近40%。天然气也是建筑卫生陶瓷工业理想的能源,其烧制出来的陶瓷比煤气烧制的更透亮,良品率更高,这也是许多先进陶瓷企业宁愿承受每平方米陶瓷砖高2-3元成本,也坚持使用天然气的原因。东鹏、蒙娜丽莎等瓷砖领军企业也广泛采用天然气作为能源,蒙娜丽莎瓷砖在广西的生产基地已经完成了“煤改气”的换装。

从贺州看,“煤改气”有利于节约全社会能源消费总量。以金门建材数据测算,2023年该公司大约消费6万吨原煤,折合约4.29万吨标准煤,在同等热量需求下,若转为消费天然气,大约需要3341万立方米天然气,折合约3.68万吨标准煤,可节约0.61万吨标准煤,意味着每万吨原煤转天然气可节约0.1万吨标准煤。以此推算,2023年四家建筑陶瓷砖企业共消耗的30万吨原煤全部转换为天然气,将为全市节约3万吨标准煤,能源消费总量增速降低0.7个百分点,单位GDP能耗降低0.6个百分点,加快“十四五”前三年单位GDP能耗下降目标进度4.0个百分点。因此,“煤改气”有助于减少能源消费和降低单位GDP能耗水平。

三、发展建议

贺州市“十四五”节能降耗目标任务:到 2025 年,全市单位地区生产总值能源消耗比 2020 年下降 13.5%,力争下降14.5%;全市规模以上工业增加值能耗比 2020 年下降 20%以上。2021-2023年全市已经累计完成下降目标的65.9%,2024-2025年仍面临较大的节能压力,仍需做好节能规划。建筑陶瓷行业作为贺州市高耗能行业,与国内先进陶瓷生产水平相比,在生产工艺、技术设备、能源利用等方面都有较大差距,节能降耗任重道远,需从生产原料、生产工艺、设备更新、能源替代等方面做出努力和突破。

(一)优化生产配方,实现高效环保工艺

在仍然使用煤制气的情况下,优化陶瓷砖生产配方,减少产品厚度、降低烧制次数是有效减少能源消耗的关键手段。一是加快发展超大薄型陶瓷砖,通过降低陶瓷砖的厚度,既能够降低原料与能源的消耗,还能加速完善配套的辅助材料和安装新工艺;二是推广应用节能工艺,如研究并推广内墙陶瓷砖(瓷片)的一次烧成工艺,提升能源利用效率,有效降低单位产品综合能耗;三是合理配比原材料和添加剂,如在陶瓷土坯料或釉料中添加特定添加剂,可以显著降低烧成温度,提升烧制效率和产品质量,从而节约能源消耗;四是发展利废型建筑陶瓷砖,根据部分陶瓷砖产品特性和需要,一些不合格的次品陶瓷砖可以再利用到陶瓷砖原料中,起到节省原材料和能源消耗的作用。

(二)推动设备更新,促进企业节能增效

生产设备的新旧程度是影响单位产品综合能耗的关键因素。从近期看,鼓励具备条件的企业利用当前大规模设备更新和消费品以旧换新政策,通过更换大吨位连续球磨机等设备,实现用电成本的节约。从远期看,大多数陶瓷企业最终都将以天然气作为主要能源,天然气相比原煤更高效节能,天然气的热值约7700-9300千卡/立方米,远优于无烟煤约6000千卡/千克以上、一般烟煤约4500-5500千卡/千克以上,转变陶瓷砖企业用能观念,提高使用天然气的意向,达到降低全社会能源消费与碳排放的目的,利用政策更换部分适合燃烧天然气的窑炉配件,如喷枪等设备,用于应对未来政策收紧,逐步禁止直接烧煤和煤气后做准备。

(三)推广清洁能源,促进可持续性发展

一是加强产业链协同,鼓励建筑陶瓷砖行业加强产业链上下游企业的协同合作,共同推动清洁能源的普及和应用。如纯一陶瓷通过因地制宜开展光伏发电项目,这一实践为其他有条件的企业提供了可借鉴的范例。二是加强政策引导和支持,尽快出台相关政策,鼓励和支持建筑陶瓷砖企业使用清洁能源,如提供清洁能源补贴、税收优惠等,降低企业使用清洁能源的成本。三是完善清洁能源供给设施,积极推进广西东融产业园内天然气管网和气站建设,满足园区内企业用气需求。目前,园区内两个核心区已铺设了天然气管道,可满足金门、挺进和恒希建材用气需求,但纯一陶瓷所在地的铺门片区尚未铺设。

(四)加大政策宣传,积极参与绿电交易

根据自治区发改委、自治区统计局与自治区能源局已印发实施的《关于进一步加强设区市非化石能源电力消费与节能降碳政策衔接的通知》,将设区市可再生能源、核电等非化石能源电力消费从各设区市能耗强度考核中扣除,引导各设区市大力发展和消纳非化石能源。特别是引导重点行业、重点耗能企业购买绿证、绿电,抵扣企业自身能源消费量。全市四家建筑陶瓷砖企业年综合能源消费量超过或接近万吨标准煤,企业可适当在绿电交易市场中购买绿电,政府相关部门可制定配套的补贴政策,为全市节能降耗贡献力量。

相关附件:

网站首页

网站首页 政府信息公开

政府信息公开 统计数据

统计数据 专题聚焦

专题聚焦 网上办事

网上办事

桂ICP备05015172号-3

桂ICP备05015172号-3